Ausbildung und direkte vor Ort Umsetzung gemeinsam mit Ihren Mitarbeitern

Ich hole Sie da ab, wo Sie stehen! Mein Leistungsangebot umfasst Einzeltrainings für Lean Koordinatoren, Ausbildungen für Führungskräfte und Ausbildungen für Mitarbeiter in Kombination mit praktischer Umsetzung.

Der Großteil meiner Arbeit findet direkt in den Unternehmen statt. Meine Trainings in Kleingruppen mit bis zu 12 Personen dauern 1,5 Tage. Der erste Tag beginnt mit einer spannenden und sehr praktisch gehaltenen Theorieschulung. In dieser geht es nicht nur um die technische und organisatorische Umsetzung, sondern darum, den Sinn hinter 5S und Veränderungen zu vermitteln. Welche Vorteile lassen sich für mich als Menschen damit generieren?

Nach der Theorie gehen wir einen Schritt weiter und setzen die 5S-Methode in der Unternehmenspraxis (1 Tag). Am Ende der 1,5 Tage haben sich zahlreiche Elemente in Ihrer Praxis umgesetzt.

Ergebnisse am Ende des Trainings:

- erste Anlage nach 5S-gestaltet

- erste Werkbänke / Werkzeugwagen

- gekennzeichnete Flächen mit Bodenmarkierungen und Visualisierungen

- Erstellung der ersten Kanbans

- Verankerungen der ersten Patenschaften

- Einführung der Problem-Ideen-Meldekarte

- Abstimmung der weiteren Schritte intern

Die Kunst bei der Vermittlung und dauerhaften Umsetzung von Veränderungen (Kaizen, Lean Management) liegt in der Einbindung und Motivation der Mitarbeiter für eine neue Denk- und Arbeitsweise. Häufig wählen Unternehmen den Ansatz, nur die Führungskräfte in den Bereichen 5S und der autonomen Instandhaltung ausbilden zu lassen, was in der Praxis oft zu einem Scheitern der Umsetzung führt. ![]() arbeitet mit Ihren vor Ort Mitarbeitern, denn diese haben das meiste Wissen an Ihrem Arbeitsplatz.

arbeitet mit Ihren vor Ort Mitarbeitern, denn diese haben das meiste Wissen an Ihrem Arbeitsplatz.

Kaizen – Veränderung zum Guten

Kaizen – Veränderung zum Guten – ist die Philosophie, in der mein Ausbildungsprogramm seinen Ursprung hat. Die Arbeitsphilosophie entstammt dem Toyota-Produktionssystem, welches weltweit als führend gilt. Darüber hinaus hat ![]() das Programm erweitert und auf unsere Kulturbedingungen angepasst. Darüber hinaus geht es bei der Umsetzung in Ihrem Unternehmen, auch Ihre Kultur und Rahmenbedingungen zu berücksichtigen. Ein Anlagenbauer lässt sich nicht mit der Automobilindustrie vergleichen und eine Druckerei nicht mit einem Metallverarbeiter usw. Bei Kaizen steht der Mitarbeiter im Vordergrund. Seine Einbindung in Kombination mit praxistauglichen Werkzeugen führen zu einer Reduzierung von Verschwendung und damit zu einer Steigerung der Effektivität. Kaizen zeichnet sich durch eine Vielzahl von kleinen Verbesserungen aus, welches Ihr Unternehmen erfolgreicher arbeiten lässt!

das Programm erweitert und auf unsere Kulturbedingungen angepasst. Darüber hinaus geht es bei der Umsetzung in Ihrem Unternehmen, auch Ihre Kultur und Rahmenbedingungen zu berücksichtigen. Ein Anlagenbauer lässt sich nicht mit der Automobilindustrie vergleichen und eine Druckerei nicht mit einem Metallverarbeiter usw. Bei Kaizen steht der Mitarbeiter im Vordergrund. Seine Einbindung in Kombination mit praxistauglichen Werkzeugen führen zu einer Reduzierung von Verschwendung und damit zu einer Steigerung der Effektivität. Kaizen zeichnet sich durch eine Vielzahl von kleinen Verbesserungen aus, welches Ihr Unternehmen erfolgreicher arbeiten lässt!

Wertschöpfung & Verluste in der Produktion durch die Kaizenbrille

Jedes Unternehmen verfolgt das Ziel, wertschöpfend zu arbeiten und Verschwendungen

zu vermeiden. Unternehmer und Mitarbeiter haben dabei oftmals aus den Augen verloren,

was Verschwendung im Prozess eigentlich bedeutet.

![]() sensibilisiert Ihre Mitarbeiter, denn kein Kunde bezahlt Ihnen:

sensibilisiert Ihre Mitarbeiter, denn kein Kunde bezahlt Ihnen:

- Such- und Wartezeiten

- Maschinenausfälle

- Ausschuss und Nacharbeit

- Unnötige Transportwege

- Unnötige Bewegungen

- Unnötige Bestände

- Überproduktionen

5S – Ordnung, Sauberkeit und Struktur

Mit ![]() suchen Sie in der Zukunft weniger: Werkzeuge, Ersatzteile, Informationen.

suchen Sie in der Zukunft weniger: Werkzeuge, Ersatzteile, Informationen.

5S ist eine Methode, um den Arbeitsplatz und das Umfeld strukturiert, ordentlich und effizient zu gestalten.

5S steht dabei für die folgenden Schritte:

- Sortiere aus

- Systematisiere

- Sauber halten

- Standardisieren

- Selbstdisziplin & Weiterentwicklung

Die konsequente Anwendung von 5S führt dazu, dass Suchen in Ihrem Unternehmen ein Fremdwort ist. Abweichungen werden mit einem Blick erkannt und können so behoben werden. Darüber hinaus macht 5S in der Anwendung große Freude und verstärkt das Gefühl den „Laden“ im Griff zu haben.

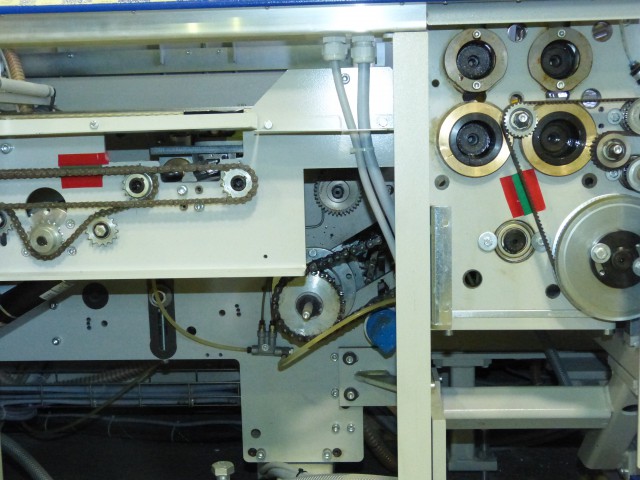

Autonome Instandhaltung

Die eigenverantwortliche Instandhaltung ist eine Methode zur Beseitigung von Störungen und Ausfällen an technischen Anlagen. Nur eine gut gewartete Maschine kann eine optimale Produktivität generieren. Dies führt zu weniger Störungen. Die Mitarbeiter werden dazu ausgebildet, ihre Anlagen und Maschinen selbstständig zu warten und zu pflegen. Dadurch stellt sich automatisch eine höhere Affinität der Mitarbeiter gegenüber der Maschine ein.

Sie werden überrascht sein, wie effektiv sich die einfachen Wartungsmaßnahmen in der Produktivität wiederspiegeln.

Visuelle Anleitungen – Einfache Anleitungen die zum richtigen Handeln führen –

Ziel der visuellen Anleitungen ist es, Informationen einfach und transparent zu gestalten und somit Rückfragen zu vermeiden. Die Bedeutung der visuellen Anleitungen ist im Straßenverkehr allgegenwärtig und einfach nicht mehr wegzudenken.

Diese einfache Mechanismen führen im Betrieb zu einer Abnahme von redundanten Fragen und Suchaktivitäten. 83% aller Informationen nimmt der Mensch mit dem Auge wahr.